- Über uns

- CNC Drehmaschinen

Automatisierungslösungen

Gantry Loader

Automatisieren Sie kurze und lange Serien

Andere Drehmaschinen

- Anwendungen

- Service

- News

- Verkaufsnetzwerk

- Kontakt

Wie in allen Branchen sind auch im Automobilsektor Qualität und Präzision die Schlüsselaspekte bei der Herstellung von Komponenten. Einer der grundlegenden Prozesse, um dies zu erreichen, ist die spanende Bearbeitung, wobei die Drehmaschinen für die Automobilindustrie eine entscheidende Rolle spielen. Fahrzeuge bestehen aus einer Vielzahl von Bauteilen wie Zylindern, Nockenwellen, Zahnrädern usw. Mit numerisch gesteuerten Drehmaschinen können sie alle hergestellt werden. Das Wissen, welche Arten von Teilen mit Drehmaschinen für die Automobilindustrie hergestellt werden können, ist sehr nützlich, um den Prozess zu optimieren und die Produktion auf das höchste Niveau zu bringen.

Drehmaschinen für die Automobildindustrie spielen eine unverzichtbare Rolle bei der Herstellung einer Vielzahl von Automobilteilen. Kolben, Pleuelstangen, Kurbelwellen, Motorblöcke, Zylinderköpfe, Zylinderdeckel, Zylinderköpfe, Zahnräder, Wellen und Nockenwellen...

Die Möglichkeiten sind ebenso vielfältig wie anspruchsvoll in Bezug auf Präzision und Qualität. Jedes dieser Teile erfüllt eine bestimmte Funktion für das einwandfreie Funktionieren des Fahrzeugs. Mit Drehmaschinen lassen sich präzise Abmessungen, komplexe Formen und hochwertige Oberflächen erzielen. Darüber hinaus gewährleisten die Effizienz und die Geschwindigkeit der Bearbeitung auf Drehmaschinen für die Automobilindustrie eine effiziente und kostengünstige Produktion dieser Automobilteile. Aus diesen Gründen sind diese Maschinen perfekte Verbündete während des Prozesses und eine absolute Garantie.

Die Drehmaschinen für die Automobilindustrie bieten entscheidende Vorteile bei der Herstellung von Automobilteilen. Die wichtigsten davon sind:

Diese Vorteile führen zu qualitativ hochwertigen Teilen und optimaler Leistung in Fahrzeugen. Drehteile für Kraftfahrzeuge sind wichtige Komponenten für den Betrieb des Motors und anderer Fahrzeugsysteme. Sie tragen zur Energieeffizienz, Langlebigkeit, Emissionsreduzierung und Gesamtleistung des Fahrzeugs bei.

Nachfolgend sind die häufigsten und meistgefragten Prozesse bei der Verwendung von Drehmaschinen für den Automobilsektor aufgeführt.

Zylinderlaufbuchsen sind Metallrohre, die in den Zylindern des Motorblocks eingesetzt sind. Ihre Hauptaufgabe besteht darin, eine starke und dauerhafte Arbeitsfläche für die Bewegung der Kolben zu bieten. Zylinderlaufbuchsen werden auf Drehmaschinen hergestellt, um eine gleichbleibende Präzision und Qualität bei der Bearbeitung zu gewährleisten. Die Drehmaschine ermöglicht die Herstellung einer präzisen und gleichmäßigen Geometrie der Zylinderlaufbuchse, die für die ordnungsgemäße Abdichtung zwischen Kolben und Zylinderwand entscheidend ist, um Druckverluste und Leistungseinbußen zu vermeiden.

Kolben hingegen sind bewegliche Bauteile, die sich innerhalb der Zylinderlaufbuchsen bewegen. Sie wandeln die durch die Verbrennung von Kraftstoff erzeugte Energie in eine lineare Bewegung um, die dann über die Pleuelstange auf die Kurbelwelle übertragen wird. Mit der Drehmaschine können die Form und die Merkmale der Kolben mit hoher Präzision bearbeitet werden, wie z. B. Ölablassbohrungen, Kolbenringnuten und Kolbenmäntel. Dies gewährleistet einen perfekten Sitz in den Zylinderlaufbuchsen und eine optimale Motorleistung.

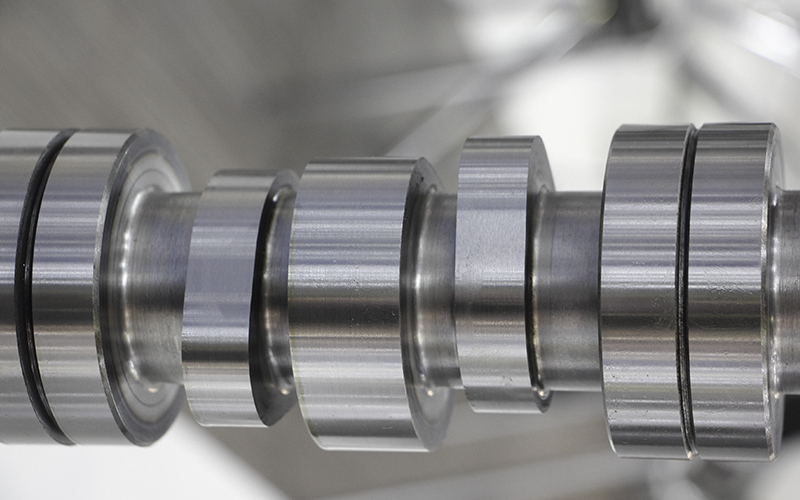

Nocken ermöglichen die Umwandlung einer Kreisbewegung in eine geradlinige Bewegung. Eine Nockenwelle besteht aus einer Welle, auf der Nocken unterschiedlicher Form und Größe angebracht sind, um Mechanismen wie Ventile in sich wiederholenden Intervallen zu aktivieren. Es handelt sich dabei um mechanische zyklische Zeitgeber.

Im Automobilbereich ist die Nockenwelle ein Schlüsselelement des Steuerungssystems eines Motors. Ihre Aufgabe ist es, das Öffnen und Schließen der Einlass- und Auslassventile zu steuern. Die Nocken können den Versatzwinkel ändern, um das Öffnen und Schließen der Ventile zu beschleunigen oder zu verzögern.

Die Herstellung einer Nockenwelle erfordert äußerste Präzision und eine Reihe von sorgfältigen Arbeitsschritten. Der Prozess der Herstellung einer Nockenwelle beginnt mit der Auswahl eines geeigneten Werkstoffs, z. B. hochfestem Stahl. Dann folgt die Bearbeitung auf Drehmaschinen für die Automobilindustrie. Diese ermöglichen es, die Nockenwelle so zu formen, dass die für die Steuerung der Ventile erforderlichen Nocken entstehen. Nach der Bearbeitung wird die Nockenwelle einer Wärmebehandlung unterzogen und poliert, um ihre Festigkeit und Oberflächengüte zu verbessern.

Was die Werkstoffe betrifft, so werden Nockenwellen in der Regel aus hochfesten legierten Stählen, wie z. B. Chrom-Molybdän-Stahl, hergestellt. Sie bieten die ideale Kombination aus Zähigkeit und Dauerfestigkeit, um den hohen Belastungen und extremen Betriebsbedingungen im Motor standzuhalten.

Ein optimaler Motorbetrieb wird erreicht, wenn die erforderliche Form und das erforderliche Profil genau eingehalten werden. Mit Drehmaschinen für die Automobilindustrie ist es möglich, die richtigen Nocken herzustellen und die korrekte Funktion der Ventile zu gewährleisten. Die in diesen Drehmaschinen eingesetzten Steuerungen gewährleisten die Wiederholbarkeit und Präzision bei der Herstellung jeder einzelnen Nockenwelle mit einem extremen Genauigkeitsgrad.

Wellen sind wesentliche Komponenten bei der Übertragung von Kraft und Bewegung in einem Motor. Sie sind konstruktive Elemente zur Führung der Drehbewegung eines Teils oder einer Gruppe von Teilen wie einem Rad oder einem Getriebe. Ihre Herstellung erfordert hohe Präzision und Widerstandsfähigkeit, um extremen Belastungen standhalten zu können. Drehmaschinen für die Automobilindustrie spielen bei der Bearbeitung von Wellen eine wichtige Rolle, da sie es ermöglichen, die erforderlichen Abmessungen und Oberflächengüten zu erzielen. Kraftfahrzeugwellen gibt es in verschiedenen Formen und Größen, z. B. Antriebswellen, Lenkwellen und Aufhängungswellen. Bei der Wellenherstellung wird ein Materialblock in die endgültige Form und Abmessung gebracht. Die Bearbeitung auf Drehmaschinen für die Automobilindustrie gewährleistet genaue Durchmesser, die Ausrichtung der Gewinde und glatte Wellenoberflächen.

Bei der Herstellung von Kraftfahrzeugwellen werden verschiedene Arbeitsgänge kombiniert. Die gängigsten sind Fräsen, Schleifen und Drehen. Das Drehen ist die wichtigste Technik bei der Bearbeitung von Wellen, um Form und Abmessungen zu erhalten. Hierfür ist ein Drehmaschinenpark erforderlich, der die erforderlichen technischen Merkmale erfüllt.

Die Festigkeit und Haltbarkeit von Automobilwellen wird durch die richtige Wahl der Werkstoffe, wie z. B. hochfeste Stähle, und die präzise Bearbeitung auf Drehmaschinen für die Automobilindustrie erreicht, die es ermöglichen, die erforderlichen Toleranzen einzuhalten und die Qualität und Leistung der Wellen unter extremen Betriebsbedingungen zu gewährleisten.

Ein Getriebe ist ein Mechanismus, der aus mindestens zwei Zahnrädern besteht. Seine Funktion besteht darin, mechanische Kraft von einem Bauteil auf ein anderes zu übertragen. Wenn die Räder unterschiedlich groß sind, wird das größere als Hohlrad und das andere als Ritzel bezeichnet. Die gebräuchlichsten Kfz-Getriebe sind Stirnrad-, Kegelrad- und Planetengetriebe. Stirnräder werden in Getriebesystemen verwendet und ermöglichen eine direkte Kraftübertragung. Kegelräder werden in Differenzialgetrieben verwendet und ermöglichen die Kraftverteilung zwischen den Rädern. Planetengetriebe werden in Automatikgetrieben und Servolenkungen eingesetzt.

Zahnräder sind Schlüsselelemente für die Kraftübertragung und das Schalten in einem Fahrzeug. Die Herstellung von Zahnrädern erfordert Präzision bei der Form der Zähne und der richtigen Passung zwischen ihnen. Drehmaschinen für die Automobilindustrie sind sehr nützliche Werkzeuge für die Bearbeitung von Zahnrädern, mit denen die erforderlichen Profile und Toleranzen erzielt werden können. Bei der Herstellung von Zahnrädern werden CNC-Fräsmaschinen und Drehmaschinen eingesetzt, um die Zähne zu fräsen und die richtige Passform zu erreichen. Darüber hinaus werden Wärmebehandlungen durchgeführt, um die Festigkeit und Haltbarkeit der Zahnräder zu verbessern.

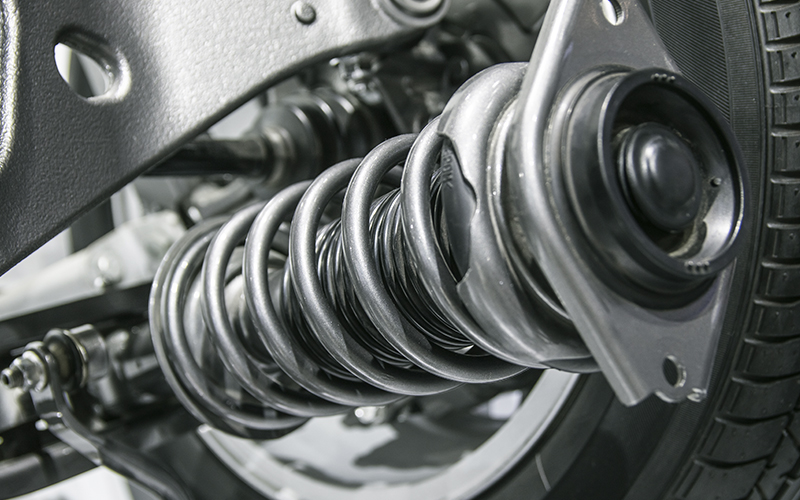

Die Aufhängungen eines Fahrzeugs sind die mechanischen Elemente, die die Räder mit der Hauptstruktur verbinden und die Relativbewegung zwischen den beiden erleichtern. Sie bestehen aus einer Reihe von Strukturelementen, deren Aufgabe es ist, Federn und Stoßdämpfer zu betätigen, die die Räder in ihrem Lauf führen.

Die Aufhängungselemente sorgen für Stabilität und dämpfen Unebenheiten der Straße ab und sorgen so für eine sichere und komfortable Fahrt.

Zu den wichtigsten Aufhängungselementen gehören u. a. Querlenker, Achsschenkel, Buchsen, Stoßdämpfer, Federn, Stabilisatoren und Kugelgelenke.

Das Getriebesystem eines Fahrzeugs überträgt die vom Motor erzeugte Kraft auf die Räder des Fahrzeugs, so dass sich das Fahrzeug vorwärts bewegen kann. Die wichtigsten Getriebekomponenten in der Automobilindustrie sind Ritzel, Lager, Kupplungen, Antriebswellen, Steuerräder und Kardangelenke:

Die Präzision ist bei der Herstellung von Bremskomponenten für Kraftfahrzeuge ein unverzichtbarer Faktor. Hier kommen Sicherheit und Qualität ins Spiel. Die gängigsten Bremskomponenten sind Bremsscheiben, Bremstrommeln, Bremssättel, Bremskraftverstärker und Bremsleitungen:

Lenkungskomponenten sind Schlüsselelemente für die Kontrolle und Bedienung von Fahrzeugen aller Art, die es dem Fahrer ermöglichen, sie sicher und präzise zu lenken. Ihre Hauptaufgabe ist es, Stabilität, Präzision und Reaktionsfähigkeit beim Lenken des Fahrzeugs zu gewährleisten. Ein gut gewartetes und optimal eingestelltes Lenksystem gewährleistet eine sichere Kontrolle und verhindert plötzliche und unvorhersehbare Bewegungen, die die Sicherheit des Fahrzeugs und seiner Insassen gefährden könnten.

Die wichtigsten Komponenten der Fahrzeuglenkung sind

Drehmaschinen sind an der Herstellung einer Vielzahl von Bauteilen für die unterschiedlichsten Branchen beteiligt. Die Automobilindustrie ist ein Beispiel dafür. Der Innenraum eines Autos oder Lastwagens besteht aus Hunderten von Bauteilen, die mit verschiedenen Maschinen, darunter CNC-Drehmaschinen, hergestellt werden. Das Angebot an CNC-Drehmaschinen von CMZ umfasst Maschinen, die für die Bearbeitung aller Arten von Teilen geeignet sind und die in der Automobilbranche erforderliche Präzision gewährleisten.