- Über uns

- CNC Drehmaschinen

Automatisierungslösungen

Gantry Loader

Automatisieren Sie kurze und lange Serien

Andere Drehmaschinen

- Anwendungen

- Service

- News

- Verkaufsnetzwerk

- Kontakt

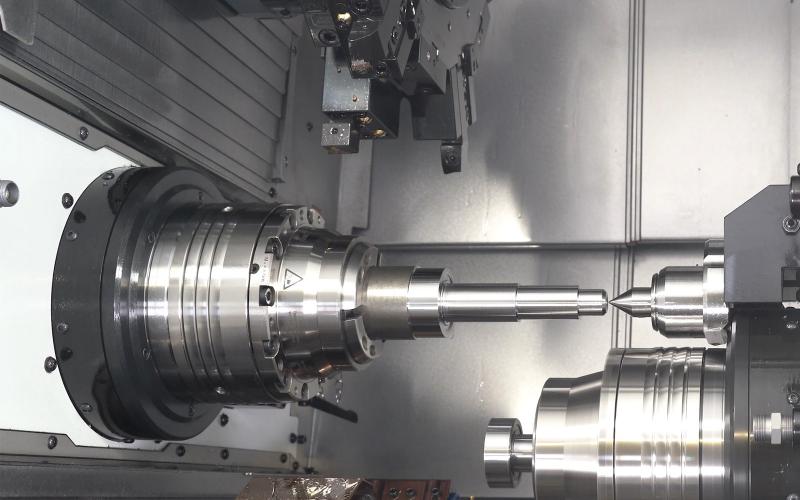

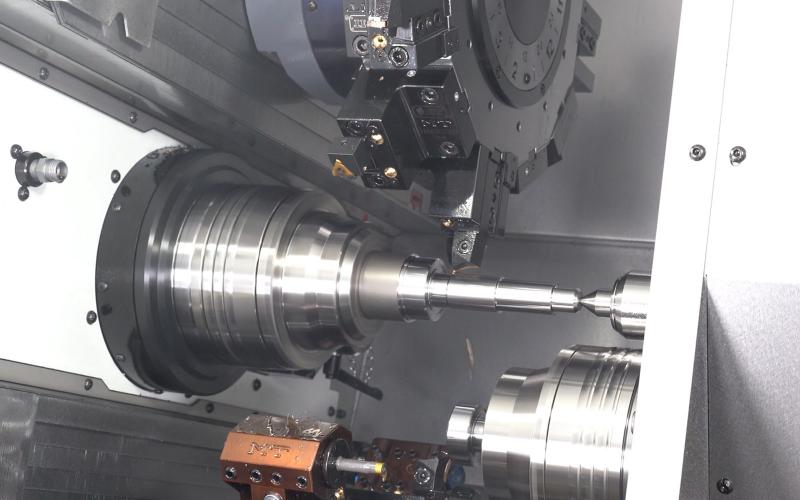

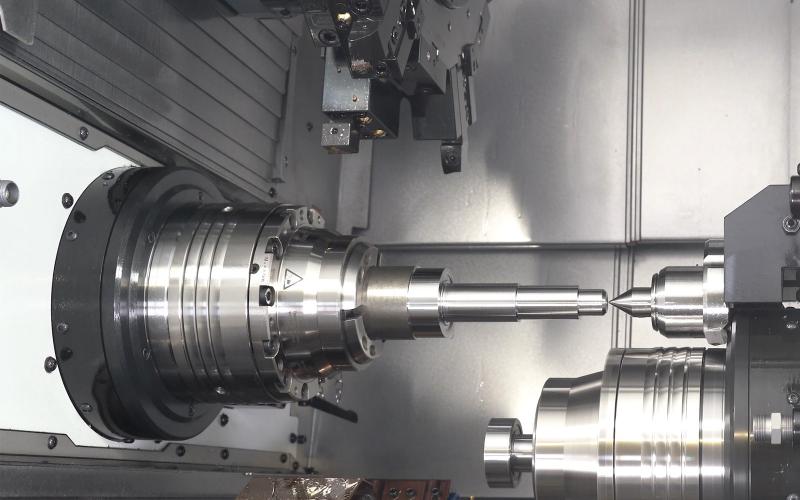

Ausspannlänge des Teils verwendet wird. Außerdem ist die Konfiguration des Reitstocks bei TTL oder TTS optimaler als bei TA oder TD, da der Kunde die Möglichkeit hat, Hauptspindel, Gegenspindel und Reitstock gleichzeitig zu nutzen. Auf diese Weise können Kunden das Werkstück in der Hauptspindel mit oberem Revolver und Reitstock bearbeiten, während sie die Rückseite in der Gegenspindel mit unterem Revolver bearbeiten. Die Bearbeitung mit Reitstock auf einer TTL- oder TTS-Drehmaschine löst also das Problem der Vibrationen an langen Teilen und ermöglicht den Kunden, den Prozess hochgradig zu optimieren. Wenn nur eine Spindel benötigt wird oder Werkstücke mit großem Durchmesser bearbeitet werden müssen, sind die TA- oder TD-Maschinen mit Reitstock natürlich auch eine sehr gute Option.

Um den Reitstock auf TTL- oder TTS-Maschinen zu verwenden, gibt es drei verschiedene Möglichkeiten. Die ersten beiden Optionen würden die beiden Standardoptionen in der Konfiguration von Maschinen dieses Typs beinhalten. Dazu gehört ein Reitstock über der Gegenspindel mit den beiden Längenoptionen, kurz oder lang. Die dritte Option wäre, einen federbelasteten Reitstock an einem der Revolver anzubringen und ihn in zentrischer Position zu positionieren, um als Reitstock zu fungieren, während das Teil mit dem anderen Revolver bearbeitet wird. Dies wäre die am wenigsten optimale Option, da der Revolver mit Reitstock nicht für die Zerspanung verwendet werden kann. Zusammenfassend lässt sich sagen, dass die Bearbeitung mit Reitstock auf einer TTL-Drehmaschine eine sehr optimale Option ist, da beide Spindeln und der Reitstock gleichzeitig verwendet werden können.

Das Auftreten von Vibrationen während des Drehens führt zu einer verringerten Oberflächenqualität und verkürzt die Lebensdauer von Werkzeugen. Hierbei handelt es sich um einen Effekt, den es um jeden Preis zu vermeiden gilt, was jedoch nicht immer einfach ist. Die Geometrie des Bauteils bedarf…

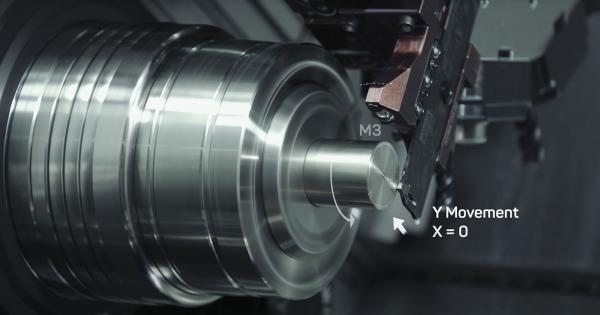

Die Materialkosten sind ein erheblicher Teil an den Gesamtkosten des Werkstücks. Um den Materialverlust durch das Abstechen zu minimieren, werden üblicherweise dünne, lange Werkzeuge verwendet, was in manchen Fällen zu Vibrationen und minderer Oberflächenqualität führen kann. Die einzige Möglichkeit,…

Sehen Sie welche Lösungen Ihnen CMZ anbieten kann, um Ihre Wellenbearbeitung zu automatisieren. Unser GL20II-Portallader-System kombiniert mit dem WS700-Werkstückträger für Wellen ermöglicht es Ihnen, die Maschinen unbemannt fertigen zu lassen. Pro Zeile können Sie Werkstücke bis zu 700mm bevorraten…

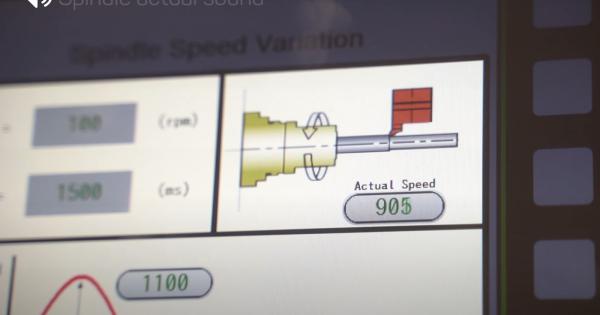

Einer der kritischsten Aspekte in vielen Fertigungsprozessen ist die Entstehung von Spänen. Lange und verwickelte Späne entstehen hauptsächlich in Drehbearbeitungen mit konstanten Schnittbedingungen. Dieser Umstand erfordert Veränderungen, um den Prozess sicherer zu gestalten – die dafür nötigen…

Unsere Anwendungsabteilung kann den durchzuführenden Prozess detailliert analysieren und Ihnen eine Zeitstudie anbieten, die Ihnen hilft, die Zykluszeiten zu verkürzen.