- Über uns

- CNC Drehmaschinen

Automatisierungslösungen

Gantry Loader

Automatisieren Sie kurze und lange Serien

Andere Drehmaschinen

- Anwendungen

- Service

- News

- Verkaufsnetzwerk

- Kontakt

Precitor ist das neue CMZ-Werk für die Hochpräzisionsbearbeitung zylindrischer Teile. Es verfügt über eine Nutzfläche von mehr als 2.000 m2 und bietet eine strenge Temperaturkontrolle (+- 1º). Hier werden die Achsen der angetriebenen Werkzeughalter mit einer Mehrspindeldrehmaschine mit Reitstock hergestellt. Dank des Einsatzes des Gantry-Roboters können wir den Prozess zudem automatisieren und die Zykluszeit erheblich verkürzen.

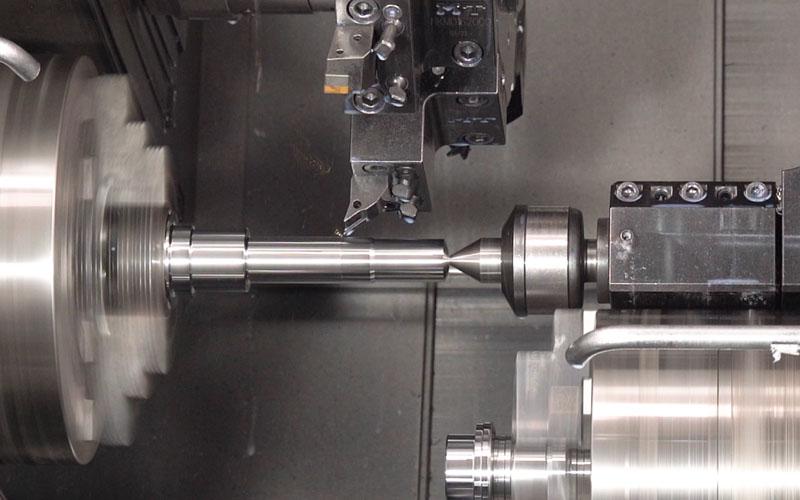

Für die Herstellung der Achse werden verschiedene Arbeitsschritte durchgeführt. Zuerst wird die Achse gedreht, dann zementiert (durch Zugabe von Keramik an den Stellen, an denen sich die Drehverbindungen befinden) und schließlich geschliffen. In diesem Video zeigen wir Ihnen speziell die Bearbeitungsphase der Achse in einem CNC-Drehzentrum der TTL-Serie.

Die Phasen des Prozesses sind wie folgt:

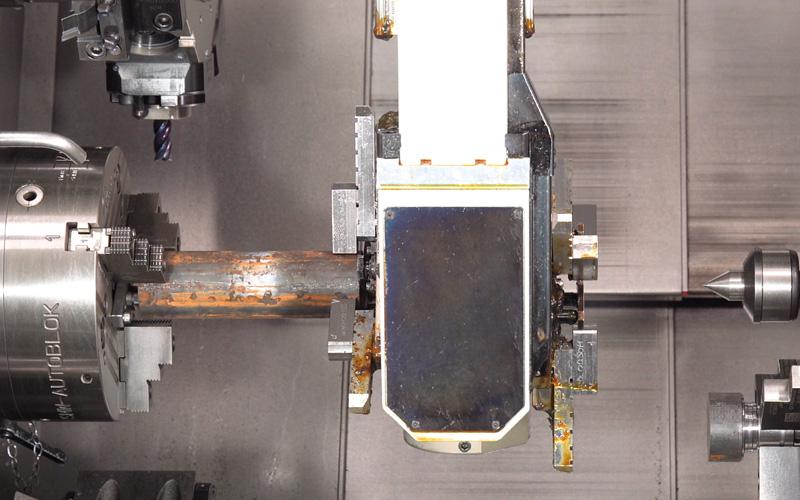

Der Gantry-Roboter verlädt die Rohlinge vom Werkstückträger.

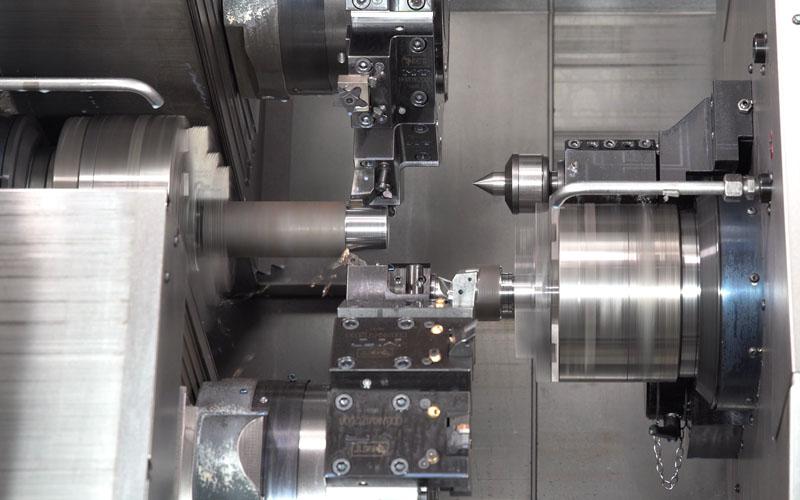

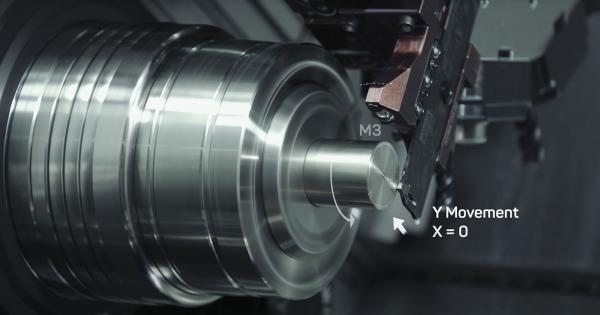

Da das Werkstück sehr lang ist, wird es mit Hilfe von Balance Cutting geschruppt und gleichzeitig in der Gegenspindel gebohrt.

Die Spindeln der CMZ-Drehmaschinen sind mit Rollenlagern ausgestattet, was zu geringeren Vibrationen führt. Dadurch kann das Plandrehen von der Vorderseite des Spannfutters weg erfolgen.

Mit Hilfe des Reitstocks wird der letzte Arbeitsschritt zwischen dem Spannfutter und der Reitstockspitze ausgeführt, während die Achse in der Gegenspindel gedreht wird.

Sobald das Werkstück fertig ist, wird es auf einem Entladetisch abgelegt, wo der Bediener es leicht erreichen kann. Der Gantry-Roboter ist eine ideale Lösung für die Automatisierung des Produktionsprozesses.

Schauen Sie sich im folgenden Video den kompletten Prozess der Achsenbearbeitung auf einer Mehrspindeldrehmaschine mit einem Reitstock und einem Gantry-Roboter an:

Innerhalb dieser Funktionalitäten befindet sich das „superimposed machining": die zuvor genannte Beweglichkeit in X und Z erlaubt die gleichzeitige Bearbeitung mit 3 Schnittwerkzeugen mit zwei Revolvern. Die Verstellung des Revolvers wird zu der Bewegung der Gegenspindel (welche als Slave arbeitet)…

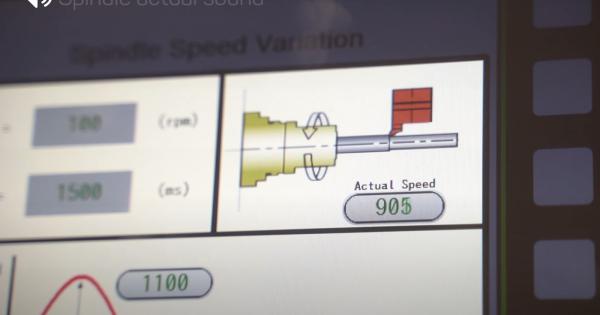

Das Auftreten von Vibrationen während des Drehens führt zu einer verringerten Oberflächenqualität und verkürzt die Lebensdauer von Werkzeugen. Hierbei handelt es sich um einen Effekt, den es um jeden Preis zu vermeiden gilt, was jedoch nicht immer einfach ist. Die Geometrie des Bauteils bedarf…

Die Materialkosten sind ein erheblicher Teil an den Gesamtkosten des Werkstücks. Um den Materialverlust durch das Abstechen zu minimieren, werden üblicherweise dünne, lange Werkzeuge verwendet, was in manchen Fällen zu Vibrationen und minderer Oberflächenqualität führen kann. Die einzige Möglichkeit,…

Wenn die Geometrie des Werkstücks es zulässt, ist es sogar möglich, mit vier Werkzeugen gleichzeitig zu arbeiten, sodass daraus ein 4fach Simultandrehen entsteht. Einer der Revolver und die Gegenspindel (WERKZEUG 1 + WERKZEUG 2) werden mit Überlagerungsfunktion programmiert, und der andere Revolver…

Unsere Anwendungsabteilung kann den durchzuführenden Prozess detailliert analysieren und Ihnen eine Zeitstudie anbieten, die Ihnen hilft, die Zykluszeiten zu verkürzen.